Site web pour l'innovation et l'entretien desBOARDS

TRAVAUX EFFECTUES:

- REMISE A NEUF D'UN PONT (ELIMINATION DES DEFAUTS DE SURFACE, GEL COAT, ANTIDERAPANT)

- REPARATION D'UN DELAMINAGE SUR UN PONT (CONSTRUCTION SANDWICH)

- REPARATION D'UNE FISSURATION SUR UN JOINT COQUE-PONT

BOARD DE DEPART: LECHNER A 390 MODELE 1990 - CONSTRUCTION VERRE/POLYESTER

Visualisation des zones enfoncées ou déformées (enfoncements sans délamination)

1- Ponçage à la ponceuse excentrique de la zone à reprendre (diamètre 125 mm) avec un grain entre 80 et 120 pour retirer le gel coat en place et retrouver un aspect poreux (meilleure accroche des enduits). 10 à 15 disques nécessaires, à changer souvent pour éviter l'encrassement.

2- Rebouchage des défauts de surface au synthofer (feu vert, norauto, ...) avec une spatule alu . Attention dans le cas du synthofer, il sèche très vite si on l'accèlère trop vite (problème pour l'étaler en cours de durcissement).

3- Ponçage après séchage avec papier de verre + calle avec grain entre 180 et 240)

4- prêt pour application d'un nouveau gel coat

TRAITEMENT DE LA ZONE DELAMINEE

1- Au départ, la coque est d'aspect quasi normale, elle est juste molle sur la zone délaminée

2- La partie délaminée est retirée au cutter. Il faut y aller franco sans état d'âme. Le but de la manip est de supprimer la partie délaminée (PEAU EXTERNE DECOLLEE + MOUSSE CRAQUEE) en conservant la PEAU INTERNE comme c'est visible ici, pour qu'elle serve de support. Ne pas hésiter à déborder un peu sur la partie restée saine. Conserver une partie délaminée, c'est prendre le risque d'avoir un nouveau délaminage qui se propagera dans le temps.

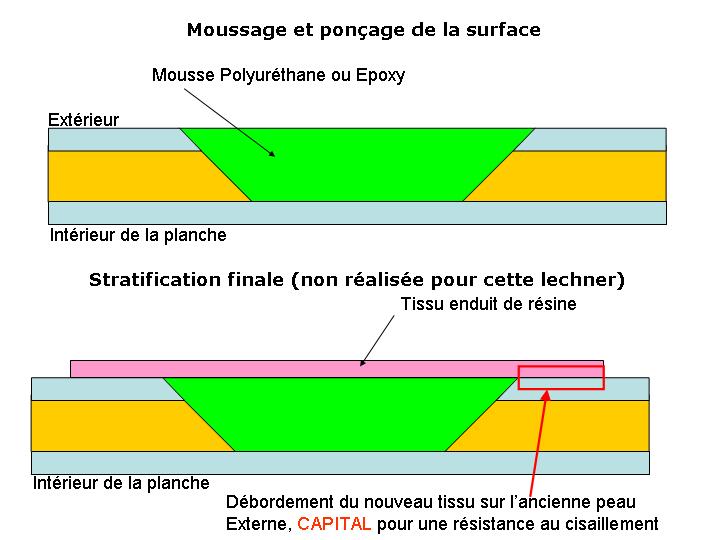

3- Dans un second temps, poncer au P120, la frontière entre la zone restée dure et la zone supprimée avec un angle de 45° voire plus, pour avoir une bonne accroche de la réparation. (Voir schéma suivant car photo non dispo)

4- Il faut ensuite refaire un support en mousse pour remplacer la mousse craquée qui a été retirée avant de stratifier.

5- avant d'entamer la réparation avec les résines, délimiter la zone à réparer avec du scotch.

5- Pour cette réparation, c'est une mousse époxy Sicomin PB 400 (avec le recul de la PB 250 aurait été encore mieux) qui a été utilisée. L'époxy s'utilise très bien sans risque d'incompatibilité avec le polyester d'origine. Cette résine moussée nécessite un dosage précis par pesée car elle est bicomposante. Liquide de moyenne viscosité, elle s'écoule par gravité ce qui nécessite de placer la zone à réparer dans le plan horizontal. Dans le cas présenté, le rebouchage a été fait en deux fois en pliant le scotch (astuce) pour former un reservoir (voir schéma suivant).

Le choix de la mousse époxy vient des excellentes propriétés obtenues (mousse très dure réticulée) et de la facilité de mise en oeuvre. Le nettoyage des outils se fait à l'acétone avant séchage, après c'est trop tard

6- Pour obtenir les meilleures propriétés finales, la polymérisation de la mousse a été faite au moyen d'un spot halogène (astuce) placé sur la zone concernée avec un éloignement déterminé en mesurant la température au moyen d'un thermocouple (photo ci-dessous). Si vous n'en possédez pas, (astuce) placez votre main au dessus de la zone à réparer et approchez le spot jusqu'à ce que la chaleur émise par la lampe devienne insupportable. Vous êtes alors autour de 65°C, ce qui déjà pas mal.

Pour le cas présenté, la température a été fixée à 80°C qui est une température sans risque pour le reste de la structure de la planche. Le Polystyrène font à 100°C (température de transition vitreuse). Attention simplement à la proximité de pads dont les colles peuvent ne pas supporter les 80°C (à voir).

7- Après séchage / polymérisation pendant 12 heures à 80°C, la surface est poncée avec la ponceuse excentrique (grain P120) pour retrouver une forme convenable

8- la porosité est supprimée en lissant avec du synthofer et une spatule.

9- Reponçage avec du papier de verre P240 et calle pour obtenir une surface la plus lisse possible (voir résultat sur photo suivante)

10 - Pour cette réparation, aucune stratification n'a été faite en raison de la dureté de la mousse et compte tenu du fait que la réparation se trouve dans une zone de très faible effort (très proche du nez de la planche).

Une stratification aurait nécessité d'utiliser du tissu de verre de faible grammage (80-120 g/cm²) et de l'appliquer avec une résine époxy ou polyester au moyen d'un pinceau. La stratification aurait été faite sur le support parfaitement préparé + séchage + ponçage + lissage si besoin.

Bien que muticolore, la surface est parfaitement lisse

Autre problème : fissure sur liaison PONT / COQUE

1- Ponçage du gel coat par du papier de verre avec grain P180

2- Découpe d'une bandelette de fibre de verre biaxiale (grammage 120g/m²) débordant de 5 cm environ de part et d'autre de la fissure.

3- Stratification au pinceau d'une résine époxy (ici Sicomin SR1700)

4- Séchage à 80°C pendant 12 heures

5- Ponçage au P180

6- Lissage au synthofer

DERNIERE ETAPE : FINITION FINALE AU GEL COAT

2- Préparation d'un gel coat époxy (Sicomin SG 715) dilué dans de l'acétone (équivalent àà la MEK recommandée (butanone)).

3- Application avec un pinceau large (10cm environ)

4- Saupoudrage avec du sucre sur le pont pour faire l'antidérapant. Le principe : faire une empreinte du sucre sur le gel coat

5- Retirer le scotch de masquage

6- Séchage 12 heures à température ambiante (20°C)

7- rinçage du pont avec de l'eau chaude pour dissoudre le sucre

8- léger ponçage du pont pour atténuer l'agréssivité de l'antidérapant.

END