Site web pour l'innovation et l'entretien des BOARDS

Sujet proposé par rb

pour en discuter : FORUM

CONSTRUCTION DE A à Z D'UNE BOARD EN SANDWICH

"Je fais mes planches depuis 1983, les dernières 15 années en sandwich sous vide. Sur un forum allemand en jeune m'a prié de partager mes expériences avec lui, il aimerait se faire une planche. Seaclone m' a dit qu'il y a ici aussi des shapeurs futur qui s'intéressent à ce sujet. Mais faut dire que je suis tout à fait amateur, que je fais seulement des planches pour moi, mon fils et rarement pour des amis dont je connais leur aptitude en planche". rb

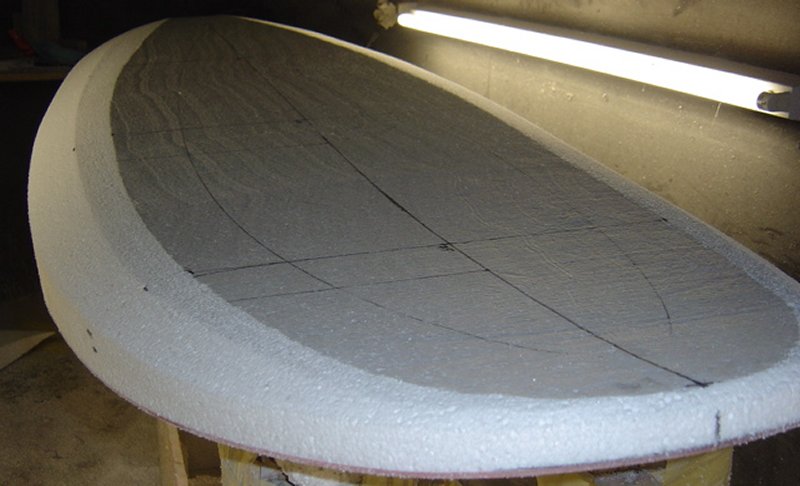

1ère étape: Shape du pain de polystyrène

Après avoir découpé la polystyrène au fil électrique, il faut dessiner l’outline sur la carène du pain de mousse. Scier à l’aide d’une scie à guichet (lame longue). Un écart d’un cm est laissé.

Dessiner l’outline sur l’Herex et couper au couteau. Je fais toujours des carènes avec du Vé et parfois en doubleconcave, c’est la raison pour laquelle je fais deux moitiés de l’Herex. (il y aura un pic à l’étape ''shape du pont''où l' on verra la méthode).

Couper le tissu à la dimension nécessaire. Les 3 cm le long de l’arrête entre la carène et les rails, du verre est mis en place. Comme ça, il est plus simple de shaper la TUE (tucked under edge), le Kevlar et surtout le Dyneema posant de gros problèmes au ponçage.

Shape du Vé: le patron de l’outline est posé sur l’autre moitié de la carène fixée à l’aide des serre-joints, le long du rails (encore plat) le patron scoop-rocker est fixé à la position qui correspond à la profondeur du Vé. (clous 100mm).

La pain est shapé avec des blocs à poncer 40cm x 40cm collés avec du papier grain 40. Ne pas shaper sur un endroit particulier mais shaper/travailler la planche sur toute sa longueur.

Il faut travailler soigneusement, le polystyrène expansé (15kg/m3) est très fragile. Il est également nécesssaire de contrôler le ponçage avec une lumière de côté (spot halogène) si tout est plan et harmonieux.

Stratifier le tissus: une grande plaque en bois est posée sur le tréteau de shape, couverte avec du film plastique. La stratification est faite avec cette mise en place. La résine superflue, préalablement étalée sur la planche, est éliminée au pinceau. Le tissu préalablement imprégné est ensuite appliqué sur le pain de mousse et appuyé avec le squeegee.

Du mastique fait de résine epoxy chargée microballon sur l'Herex est appliqué à la spatule. Le mélange ne doit pas être trop visqueux.

L’Herex est placé sur la carène, fixé avec da la bande adhésive et le tout est mis sous vide. La souspression ne doit pas dépasser - 0,3 bar.

La planche est ensuite placée sur un patron avec la ligne scoop-rocker exacte et est fixée à l’aide de lattes carrées coincées vers le plafond de l’atelier. Comme ça, la ligne scoop-rocker prévue est garantie. (voir les pics) Sans patron le danger de produire une ligne bananée est très grand.

Stratification sous vide de la première couche de fibre de verre

Collage de l'airex sous vide - coque en bas avec callage sur gabarit et appuis (lattes verticales) sur le pont

Collage de l'airex sous vide - coque en bas avec callage sur gabarit et appuis (lattes verticales) sur le pont

Résultat de la carène avec la première couche de verre stratifiée + Airex collé dessus

Résultat de la carène avec la première couche de verre stratifiée + Airex collé dessus

2ème étape : Shape du pont

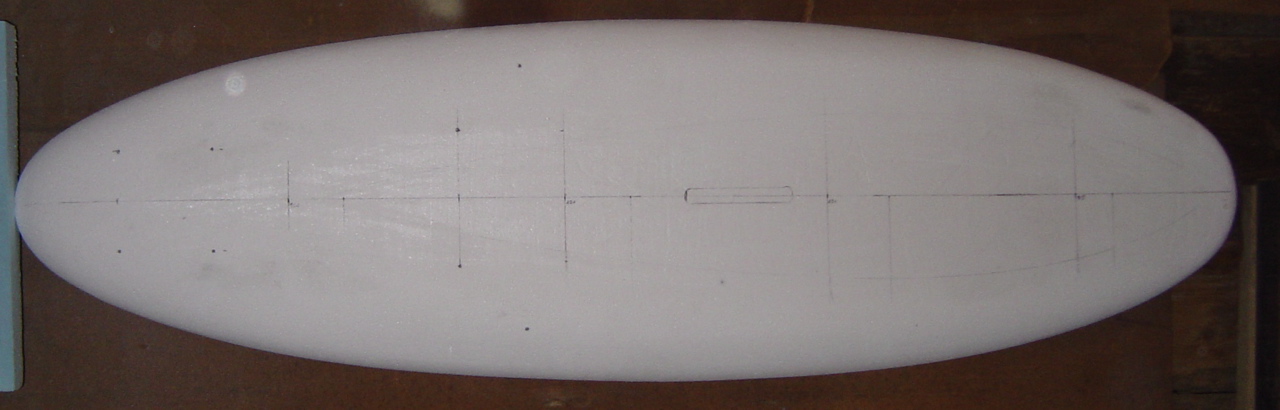

Scier l’outline à l’aide de la scie à guichet, puis peaufiner avec le papier grain 40. Veiller à l’angle (doit faire 90°) entre la carène et les rails encore plats. Sur la première photo, on voit la composition de l’Herex dont les plaques sont livrés 205 x 90cm, il faut donc ajouter 30cm vers l’avant.

L'axe central est dessiné ainsi que des droites perpendiculaires à l'axe central à 50 / 100 / 150 / 200cm. L’epaisseur est mesurée/contrôlée à chaque section dessinée sur le pain de mousse. le tracé du rail à chaque section est également tracé. Comme cela, la première étape qu’il faut shaper est donnée.

Astuces pour obtenir un resultat satisfaisant:

- Faire toujours la même chose sur les deux côtés

- Bien eclairer avec de la lumière latérale

- Contrôle permanent (avec les yeux et les mains)

- Shaper = marcher / se déplacer

- Se proteger contre la poussière (masque / gants / combinaison ou blouse)

Les dimensions des autres traits de shape sont donnés par les dessins du rail que l ’on vient de faire. Il faut toujours travailler dans la direction longitudinalle pour éviter des creux. Pour finir, la feuille de papier est mise entièrement sur la moitié superieure des rails et tirée le long des rails (plusieurs fois, marcher, c'est important!). Les arrêtes disparaissent et le rail devient rond.

3ème étape - Shape de la TUE (tucked under edge)

Dessiner la ligne de la TUE sur la carène (photo 1), fait à l’aide du patron de outline. L’angle auquel il faut shaper est d'environ 45 – 60°, jusqu’à la ligne. L’angle à 200cm est moins raide (photo 2) que vers l’arrière de la planche (photo 3)

Après avoir arrondi les rails le shape est déjà fini.

Vue du pont avec la position des straps et le boitier du mât.

Vue du pont avec la position des straps et le boitier du mât.

La carène, on voit la TUE (partie blanche dans les rails)

4ème étape : Renforcements sous les talons - double sandwich

Pour ne pas enfoncer le pont sous les talons, mieux vaut faire un double sandwich à cet endroit. Dans des restes d’Airex, les pièces voulues sont coupées au couteau dont on transforme les contours sur le polystyrène. Avec un defonceuse un approfondissement de 3mm est fraisé puis poncé avec un petit bloc (grain 100). Pour des planches de vague, le double sandwich couvre le pont des straps arrières jusqu’au boitier de mât. (voir photo 4, c’est une planche 226*50)

5ème étape : Renforcement du boitier de mât

Un bloc de mousse haute densité 25 x 6 x 6 cm est préparé. Avec le couteau et un large ciseau de menuisier, le polystyrène est enlevé. Le bloc est ensuite colléavec de la mousse PU (bicomposants).

Pour le boitier d’aileron, ne pas faire encore les renforcements, parce que le Tuttlebox est mis en place à part (voir plus loin).

Finition finale du shape : poncage avec papier grain 100

Le poids da la planche avant la strat du sandwich du pont: 2780 g

Fraisage des zones à renforcer sous les talons (defonçeuse - 3 mm de profondeur)

Fraisage des zones à renforcer sous les talons (defonçeuse - 3 mm de profondeur)

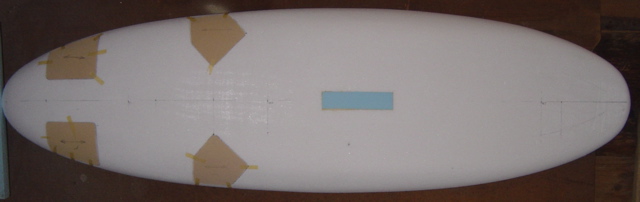

Vue globale des renforts prévus sous les talons

Vue globale des renforts prévus sous les talons

Mise en place par collage de l'Airex (chutes taillées) dans les zones creusées

Mise en place par collage de l'Airex (chutes taillées) dans les zones creusées

Cas d'une flotteur de vague : renforcement par un double sandwich sur toute la zone arrière

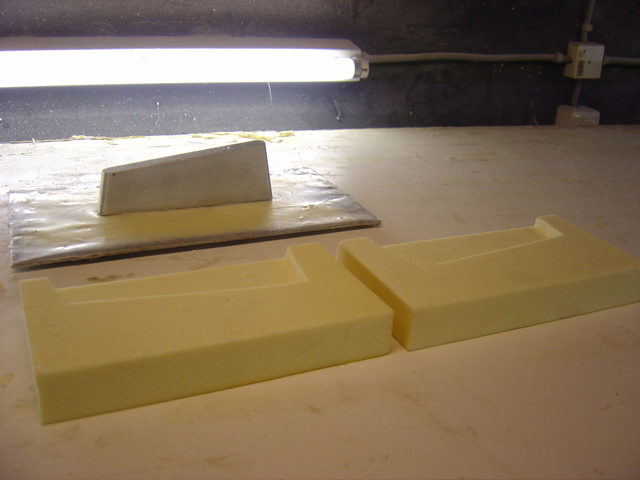

Sixième étape: Faire un boitier tuttle

J’ai une forme negative du boitier en alu (= un talon). J’y applique de la cire (agent de démoulage pour enlever la forme du boitier après le durcissement). A l’aide de la defonceuse je fraise les moitiés de la forme negative du talon tuttle dans deux pieces mousse PVC haute densité (90gk/m3). Je stratifie des restes de carbon, aussi des petits pièces qu’on ne peut utiliser autrepart, en somme ça donne environs 15 couches. Je les pousse sur le talon pose les deux moitiés de mousse PVC et serre tout avec des serre-joints. (voir photo) Après le durcissement faut seulement tirer la forme en alu (avec un marteau) et scier le long de la mousse. Mes boitiers pèsent 170 g

Réalisation d'un moule de boitier tutle en PVC

Réalisation d'un moule de boitier tutle en PVC

Étape 4 Stratification de l’ Airex/Herex du pont.

C’est l’étape la plus délicate, Pour le premier sandwich du pont, vaut mieux être aidé.

Préparation:

Normalement, pour le sandwich du pont, l’Airex (couleur jaune-brune) est obligatoire, parce que le Herex (couleur rouge) ne se laisse pas draper autour des courbures etroites, il casse.

L’ Herex a l’avantage d’être un plus dur et de ne pas absorber autant de résine, avantage de poids. Donc de petites bandes de verre (poncées après le durcissement)et des bandes d Airex sont collées autour des plaque d'Herex.

Sur le pont pas trop bombé on trove de l' Herex, et sur les rails de l’Airex. (Touts les avantages à la fois)

Lorqu'on prend que de l ’Airex, on le met sur le pain de mousse et on le serre autour des rails et l’arrête jusque dans la carène. Ca donne des traînées de plis le long desquels on coupe l’Airex avec le couteau.

Vaut mieux laisser un peu trop que d’avoir un centimètre trop court.

On utilise toujours un nouveau sac pour assurer une mise sous vide sans problème. C’est mieux, si le film plastique est très solide. (on verra plus tard pourquoi)

Sur la carène, deux bandes d'adhésif sont collées (6 cm) le long de l’arrête carène/rail.

Stratification:

Le même processus est utilisé que lors de la stratification de la carène.

Un mélange Epoxy/microballon) est appliqué des straps arrières à l’avant du boitier du mat, c’est à dire sur toute la zone où pourront être posés les pieds.

Le tissu est ensuite drappé à même le pain de mousse, y compris sur les surfaces taillées dans le pain de mousse pour renforcer les talons.

Ne pas oùblier de coller ensuite les renforts d'Airex sous les talons. Ils sont tenus en place chacun avec deux petits clous.

Ce qui donne à ce moment là :

Le tissu impregné de résine époxy est ensuite drappé sur le pain et appuyé avec une spatule :

Pour garantir un bon contact entre le pain, le tissus et les plaques d'Airex/Herex, la résine époxy est chargée avec du microballon pour la partie basse des rails. La viscosité étant ainsi plus élevée, la résine ne coule pas.

La plaque Herex/Airex est ensuite rajoutée sur le pain stratifié en verifiant bien qu’elle est dans la bonne position.

Ensuite on charge avec un lest (sac plastique chargé de sable, utilisé aussi pour le shape et le ponçage). L'ensembe est ainsi correctement plaqué sur pour pouvroi coller du ruban adhésif (ne doit pas se déchirer).

La première bande est collée.

Faut appuyer et tirer fort pour bien coller des deux bouts de la bande adhésive sur eux mêmes. Sur l’Herex ça ne tient pas.

On travaille du milieu vers l’arrière et ensuite du milieu vers l’avant. Le lest est déplacer pour coller chaque bande. Ce travail va beaucoup plus vite, si on est deux. A l’arrière et à l’avant, il faut couper de longs triangles dans le sandwich avec le couteau. Les triangles aident à mieux draper le sandwich sur le pain de mousse. Mieux vaut couper un peu trop que de provoquer des plis.

Après le durcissement ça ne pose pas de problèmes de combler les petits endroits sans sandwich avec du mastique Epoxi/balloons.

Pour que le vide soit uniforme sur toute la planche, une bande de polystyrène est collée (200 x 10 x 0,5cm) sur l'axe central (visible sur la photo ci-dessu).

Maintenant, la planche est mise dans le sac plastique, lequel est raccordé à la prise de vide.

Le vide est d'abord poussé à - 0,7 bar et ensuite augmenté jusque – 0,1 bar.

La planche est ensuite tournée (carène en haut) pour tirer soigneusement le plastique du pont vers la carène. Comme cela, le sandwich est appuyé correctement sur le pain de mousse.

Difficile de prendre les photos et de faire un sandwich en même temps !!

Difficile de prendre les photos et de faire un sandwich en même temps !!

Veiller à ne pas faire de trous dans le plastique (c’est la raison pour laquelle un sac plus solide est avantageux). Comme cela, le plastique forme des bourrelets sur la carène et non pas sur le pont, soit dans une zone où il n'y pas le sandwich en cours de réalisation.

Maintenant que tout est correctement mis en place, le vide est réglé à -0,3 à -0,4 bar jusque la fin. Bien vérifier au passage, si tout part le sandwich est bien sous vide avec le bache plastique au contact.

Le reste est connu: placer la planche sur le patron et coincer comme cela a été fait avant. Apres le durcissement, on ne peut plus rien corriger. Verifier exactement, si la planche est bien axée et appyuée sur le patron.

Étape 5 - Mise en place des inserts et autres boitiers

L’Airex qui est collé sur la carène doit être coupé. Soulever la bande adhésive et le sandwich du pont. Sortir entièrement la lame du couteau et couper justement au niveau de la carène.

Poids actuel de la planche: 3960g

Parfois il y a des endroits où le sandwich ne colle pas à 100% sur le pain de mousse. Il faut alors couler un tout petit peu de résine dans la lacune et fixer/appuyer avec la bande adhesive. Pour mon systeme epoxy il y a un durcisseur qui fait durcir la résine en 15 min.

Tuttlebox:

Copier les contours du boitier à la place prévue. (20 x 6cm) aussi sur le pont. Dans les 4 coins percer des trous (8mm) pourque la lame de la scie sauteuse passe dedans. Scier la niche pour le boitier. Eventuellement limer encore un peu. Quand le boitier rentre bien dans la niche, le placer et dessiner les contours du pont sur le boitier. Scier ce qui est superflu. Maintenant il faut placer le boitier.

Des petites calle en bois sont placées entre le sandwich et le boitier. Comme cela, le boitier peut être positionné et axé correctement. La verticalité est contrôlée en plaçant un aileron dans le boitier et en se servant d'une équerre. Contrôler aussi en regardant de l’avant de la planche vers l’arrière. Cette étape nécessite de l'attention.

Lorsque lle boitier est parfaitement en place, couvrir le boitier avec de la bande adhésive et verser de la mousse PU (deux composants) entre la polystyrène et le boitier. Ensuite, poncage de la carène et du pont.

Avec un objet pointu (clou 100) la mousse PU est enlevée sur une profondeur de 5mm entre le sandwich et le boitier. L'espace est ensuite comblé avec du mastique ce qui donne une bonne finition entre le sandwich et le boitier. A l’aide d’un patron, faire les trous pour les vis du boitier jusqu’au pont (7mm) en perçant de la coque vers le pont.

Pour les puits des vis, percer de la face du pont des trous 22mm jusqu’au niveau du carbone du boitier.

Tourner la planche et boucher correctement les trous dans le boitier avec la bande adhésive, afin d'éviter que de la résine ne coule dans le boitier lors de la stratification des puits.

Une petite pièce de chiffon est également bourrée dans le boitier pour que la bande adhésive ne se detache pas.

Deux pièces cylindriques en alu 20mm enduits d’agent de démoulage ont été réalisés. Autour de ces deux pièces, on stratifie du verre et verse du mastique epoxy/microballon pas trop visqueux dans les trous pour les puits. Ensuite placer les pièces en alu dans les trous et fixer avec la bande adhésive.

Après le durcissement enlever les pièces en alu et poncer. La perçage des trous pour les vis d’aileron est pour plus tard.

Boitier de pied de mât:

Fraiser avec la défonceuse la niche pour le boitier. A 3 cm autour de la niche, faire un petit approfondissement d’un millimetre avec la défonceuse. C’est pour le tissus stratifié avec lequel on fixe le boitier. Ca donne une embase de blindage qui aide à obtenir une bonne liaison entre le boitier et la stratification du pont. On pose ensuite un plastique et une petite plaque de bois dessus et le coince vers le planfond. Voir photo.

Plugs pour les straps

Fraiser avec la défonceuse et inserer avec des pièces de verre laminées et du mastique

Étape 6 - Stratification du pont et de la carène

Le pont

Travaux préparatifs:

Stratifier d’abord le pont. (la plupart des shapeurs font l’inverse). D'abord poncer le pont et les rails. Commencer en utilisant du papier de grain P40 et pour finir avec du P100. Bien verifier sous une lumière (rasante), s’il n’y a pas de creux. Passer le long des rails avec les mains.

Le poids actuel de la planche: 4330g.

On voit sur la photo précédente l’embase de blindage autour du boitier pdm.

Pour les positions des straps: une seule position pour chacun.

Photo : tuttlebox avec puits stratifiés

Il y a du tissu de verre qui est joint avec le carbonne du boitier. Comme cela il y a une plus grande surface de jonction avec la stratification du pont. Les forces latérales qui seront exercées sur le boitier en navigation seront réparties/transmises sur le pont.

Lorsque tout est parfait, tourner la planche et faire avec la défonceuse une rainure sur la carène le long de l’arête vers les rails: Profondeur 1mm, largeur +/-15mm. De cette rainure, on va faire déborder la stratification du pont.

Le long de l’arête des rails, on voit les rainures sur lesquelles vont déborder le tissu stratifier du pont. La carène n’est pas encore poncée.

"Longtemps j’ai hésité de faire de cutouts. De là les differentes projets pour sa position. Je me suis décidé de m’en passer. Peut-être je ferai des cutouts plus tard. "

En faisant déborder le carbone du pont sur la carène, on aura deux couches de carbone, qui améliorera la résistance de la jonction des stratification coque/pont. surout si on ponce trop pour le finish.

La vrai raison de cet ordre : traitement du pont puis de la coque avec mise en place de rainures, est: si on souhaite utiliser du dyneema ou du kevlar pour le pont, on n'aura pas à poncer les tissus stratifiés (matériaux très difficiles à poncer).

Le long des rainures; appliquer deux couches de bande adhésive. Fermer le boitier pdm et surtout le filetage de la vis de décompression. Pour trouver les positions des trous pour les straps après la stratification, couper des allumettes sur une profondeur de +1mm des trous des plugs et les mettre dans les trous.

Drapper le pont des deux couches de tissu (carbone 140g et verre 80g), les rabattre avec les mains et stratifier avec le squeegee. Dans les rails et la petite bande sur la carène, travailler avec un pinceau large.

Le pont est stratifié. Vers l’arrière on voit les têtes rouges des allumettes .

Le pont est stratifié. Vers l’arrière on voit les têtes rouges des allumettes .

Vue sur la carène : on remarque les couches de bande adhésive et les tissus du pont qui sont tirés dans les rainures de la caréne

Vue sur la carène : on remarque les couches de bande adhésive et les tissus du pont qui sont tirés dans les rainures de la caréne

Appliquer le tissus d’arrachage, et fixer avec la bande adhésive. Bien veiller que ni le tissus imprégné ni le tissus d’arrachage ne fassent des plis. Mettre la mème bande de polystyrène pour homogénéiser/répartir la souspression sur toute la planche, mettre dans le sac à plastique et faire le vide. Comme toujours (- 0,3 bar). Si le sac fait des plis, diminuer la souspression à – 0,1 bar et aplanir.

Mettre la planche dans un boardbag de couleur foncée et la placée au soleil. Pendant le durcissement, la température monte à 50–60 °C.

Après le durcissement total de la résine, balayer le tissus d’arrachage. Soulever la bande adhesive et les tissus stratifiés sur la carène. Couper au couteau le surplus.

Vue apès un petit ponçage de la carène le long des rails. Éliminer les restes de la bande adhésive.

Vue apès un petit ponçage de la carène le long des rails. Éliminer les restes de la bande adhésive.

Appliquer une bande adhésive le long de l’arête des rails. Bien appuyer, pour que le mastique ne coule pas sur la carbone stratifié du pont. On peut aussi mettre de petits morceaux de polystyrène en dessous la bande.

Appliquer du mastique avec la spatule sur Le carbone de la carène

Appliquer du mastique avec la spatule sur Le carbone de la carène

Colmatage au mastique autour du boitier tuttle.

Poncer après durcissement. C’est le ponçage final de la carène. Il faut travailler ultra soigneusement. Tout qui n’est pas parfait, coûte du poids. Sur la partie arrière, poser une règle (mettre la règle sur son arête) et vérifier avec une lumière latérale (éteindre les autres tubes au neon), que tout soit parfait. Vraiment se laisser du temps pour fignioler le travail.

Pour ne pas arrondir l’arête entre les deux bords (Vé /doubleconcave), poser le patron de l’outline sur l’autre bord. On voit aussi tout les blocs de ponçage (de l’avant en arrière de la planche:

Bloc 40 x 30cm pour shaper et poncer les concaves avec papier P60 collé, bloc 60 x 15cm avec papier P60 collé , blocs 30 x 15cm et 35 x 10 flexible pour shaper et poncer les rails

La règle est posee sur le plat (sur son arête), contrôle avec lumière en contre jour, comme cela, les plus petits creux sont visibles.

La règle est posee sur le plat (sur son arête), contrôle avec lumière en contre jour, comme cela, les plus petits creux sont visibles.

Mettre les tissus sur la carène et stratifier. C’est tout à fait le même procédé que pour stratifier le pont.

Mettre les tissus sur la carène et stratifier. C’est tout à fait le même procédé que pour stratifier le pont.

Vue vers le pont, avant de poser le tissu d’arrachage.

Vue vers le pont, avant de poser le tissu d’arrachage.

La planche est sous vide. Veiller à ce que le sac en plastique ne fasse pas de plis. On peut l’applanir à l’aide d’un squeegee large.

La planche est sous vide. Veiller à ce que le sac en plastique ne fasse pas de plis. On peut l’applanir à l’aide d’un squeegee large.

Le durcissement sous vide se fait dans le boardbag au solieil. La température monte à 50°C.

Étape 7 - Finish

Poncer les rails manuellement et jamais avec une machine à poncer.

On obtient de meilleurs résultats en ponçant avec des grands blocs de ponçage. Pour les rails, prendre du papier gros grain. Jusqu à ce qu’on ne sente plus la jonction entre la strat de dessus et dessous.

Appliquer du mastique pas trop visqueux sur toute la planche, le long de l’arrière et en avant en bonne quantité. L’ intéret est, de pouvoir poncer l’arrière et l’avant de la planche sans abîmer le carbone.

Les rails (vue vers l’arrière). Pour mastiquer le pont et les Rails, 60 g de résine suffisent.

L’avant est colmaté avec une grosse couche de mastique. Le but est de poncer sans abîmer le carbone.

Le même procédé en arrière. Après le durcissement poncer le pont et les rails grain P80.

Coller de la bande adhésive le long de l’arête et appliquer du mastique sur la carène

Vue vers l'arrière. La carène est colmatée. Pour pouvoir faire une léger arrête entre les deux bords, le long de la centerline, on utilise un peu plus de mastique.

Le ponçage de la carène se fait avec les grands blocs de ponçage. Attacher le patron de l’outline avec des serre joints sur un bord de la carène et poncer l’autre. Comme cela, on évite que l’arrête entre les deux bords du Vé ne devienne rond. Percer les trous des plugs pour les straps.(Attention: ne pas trop percer et de finir avec un trou dans la polystyrène!)

Appliquer une première fois du gelcoat avec un pinceau large.

Poncer au P150 – P240. Couper la stratification au dessus des boitiers, de la vis de décompression et les puits des vis tuttle.

Percer les trous pour les vis tuttle (7mm avec le patron en bois). Percer le trou pour la decompression. (5mm).

Travailler soigneusement et ne pas abîmer le filetage. Pousser un clou (100) jusqu’au niveau du pain de polystyrène. Fermer les boitiers et le trou du vis de décompression avec la bande adhésive

Appliquer du gel coat au pistolet :

Poncer 240 – 400 papier à l’eau.

Si le pont et les rails sont parfaits, peindre le pont au pistolet

Poncer les rails et la carène grain 400 - 600.

Peindre la carène et les rails au pistolet. D’abord appliquer un peu de vernis, laisser sècher pour 10 minutes et ensuite réaliser la peinture finale. Comme ça on évite que le vernis coule.

Laisser sècher pendant 2 – 3 jours pour que le gel coat durcisse totalement.

Eventuellement ponçage "racing" pour abaisser le poids. (grain P400)

Coller les pads. Pour trouver les trous pour les straps, faut mettre des clous dans les trous.

Tirer les clous et faire des approfondissment coniques avec la défonceuse.

Coller de la bande adhésive le long de le zone antidérapant et le reste des rails, coller les bords des pads avec la colle instantanée néoprène si l'adhésif n'est pas assez puissant (fait sur cette board).

Poncer légèrement le zone antidérapant (P400). Appliquer les stickers, signer la planche.

Si on met des stickers et que l'on signe avec un feutre dont les couleurs ne sont pas resistantes au vernis, il faut d’abord fixer ces couleurs avec une couche de vernis ultra légère au pistolet et le laisser sécher pendant un quart d’heure.

Appliquer du vernis transparant au pistolet (bien ouvrir la tuyère, il faut travailler rapidement) et poudrer illico avec ...... moi je prends du Standflächenglitter (Produit qu’on peut acheter en Allemagne chez Surf-Service Bochum). Soupoudrer d’une position haute avec une passoir. Il y a aussi le vernis antidérapant de Nautix et autres produits.

Laisser sècher au moins une nuit.

Enlever la bande adhésive, visser les straps, l’aileron , la vis de décompression, mettre le pied de mat et allez hop...

Le plus important à la fin:

" un grand merci à RB pour sa longue contribution"

"Shaper c’est du beaume pour ton âme, mais du poison pour ton corps si tu ne protéges pas".

Donc, en shapant, protegez vous!

Fin